在最近的注塑成型加工中,使用新型超级工程塑料和含有添加剂的塑料材料,并以高速填充将树脂注射到模具中的成型加工工艺日益增多。随着这种趋势的增加,作为量产加工中模具上发生的现象之一,就是困气和排气口堵塞。

气体是从成型材料内部产生,附着在模具表面以及镶件间隙、通风孔处,然后逐渐积聚。如果在这种状态下持续数千~数万次注塑,则成型产品表面会变得浑浊,会出现欠注(填充不良)。为了摆脱这种情况,必须将模具从成型机中取出后进行拆卸、清洁和维护。然后再次将模具安装到成型机上,为了让模具升温达到稳定的成型条件,至少需要30~2小时左右的时间。

换言之,若能有效改善模具内的气体积聚情况,则可大幅提升注塑成型加工的产能。

其手段之一,就是使用米思米“真空式排气组件”。

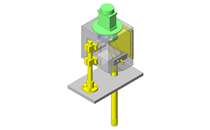

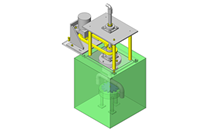

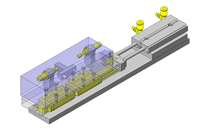

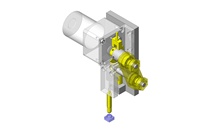

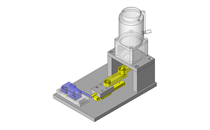

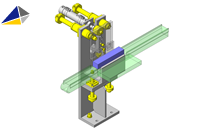

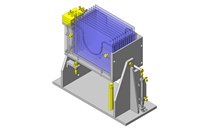

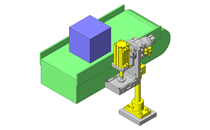

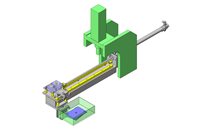

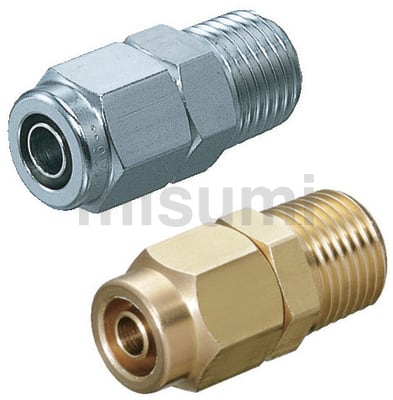

真空排气式组件是在气体容易聚集的地方附近设置一个顶出销或TS排气口,然后安装在其下部。这一组件的结构,是利用接头和软管将工厂使用的压缩空气连接到真空式排气组件,从而连续或利用计时器等间歇性的使压缩空气流动。

当压缩空气流入真空式排气组件中时,利用负压作用,强制性的从顶出销间隙和TS排气口间隙吸走气体。

对于易于产生气体的成型材料,强制抽气极为有效,可大幅度延长模具维护周期。

真空式排气组件设置位置的选择必须具备相关经验,而能够根据成型产品的大小、形状、所用成形材料类型等因素正确选择并投入应用的用户也正在不断增多。